中国科学院工程热物理研究所在生物质/煤热解气化领域的关键技术攻关中取得重要突破,其研发的流态化半焦催化焦油高效脱除技术,为清洁能源转化与高效利用提供了创新性解决方案。该进展属于国家自然科学基金与重点研发计划支持的“工程和技术研究与试验发展”核心范畴,标志着我国在焦油催化裂解与污染物控制方面的自主创新能力显著提升。

焦油是生物质或煤在热解气化过程中产生的复杂大分子有机混合物,其存在会严重堵塞管路、腐蚀设备,并降低气化效率与合成气品质,是制约热解气化技术大规模商业化应用的主要瓶颈之一。传统焦油脱除方法如物理洗涤、热裂解等,存在效率低、能耗高、易造成二次污染等问题。工程热物理所的研究团队独辟蹊径,将目光聚焦于气化过程本身的副产物——半焦。

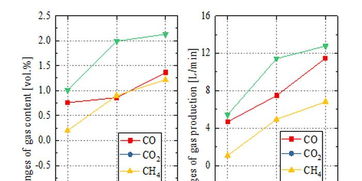

研究团队创新性地提出并验证了利用流态化半焦作为催化剂实现焦油原位高效脱除的新技术路径。其核心原理在于:在流化床反应器中,气化产生的半焦颗粒在气流作用下处于剧烈的流态化运动状态,具有极大的比表面积和丰富的孔隙结构,同时表面含有一定量的碱金属、碱土金属等天然催化活性组分。当富含焦油的热解气通过半焦床层时,在适宜的温度与气氛下,半焦不仅能作为优良的吸附剂捕集焦油,其表面活性位点更能有效催化焦油大分子发生裂解、重整等反应,将其转化为附加值更高的小分子可燃气体(如H₂、CO、CH₄等),从而在源头实现焦油的“变废为宝”。

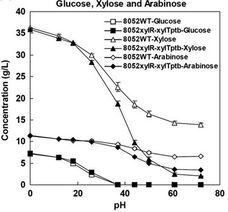

技术突破主要体现在以下几个方面:团队通过对半焦的物化特性进行精准调控,优化了其孔隙结构与表面活性位点分布,显著提升了其吸附与催化协同性能。深入揭示了流态化条件下气-固两相流动、传热传质与催化反应之间的多尺度耦合机制,建立了焦油脱除效率与操作参数(如温度、空速、半焦粒径、床层高度等)的定量关系模型,为工艺优化提供了理论指导。实验结果表明,该技术在较宽的温度窗口(750-900°C)内,对典型焦油组分的脱除率可达99%以上,同时将焦油几乎完全转化为有用气体,大幅提高了整体气化效率与合成气热值。

此项技术的成功研发具有多重重要意义:

- 经济性高:以过程自产的半焦为催化剂,实现了“以废治废”,无需额外添加昂贵催化剂,极大降低了运行成本。

- 工艺简化:将焦油脱除与气化过程在同一个流化床反应器内集成,简化了系统流程,降低了设备投资与运维复杂度。

- 环境友好:实现了焦油的高效清洁转化,避免了含焦油废水的产生,减少了二次污染,符合绿色化工的发展理念。

- 应用前景广阔:该技术不仅适用于生物质气化,也可推广至煤、城市固体废弃物等含碳资源的热解气化过程,对于推动我国煤炭清洁利用、生物质能源化及废弃物资源化处理具有重要的工程应用价值。

目前,该技术已完成实验室小试与中试规模的系统验证,各项性能指标稳定可靠。研究团队正在积极推动该技术的工程示范与产业化合作,以期早日将这一创新成果应用于实际能源化工项目中,为我国能源结构的优化升级与“双碳”战略目标的实现贡献科技力量。这一进展也充分体现了在“工程和技术研究与试验发展”持续投入下,我国在能源环保核心技术领域从跟踪模仿到并行引领的深刻转变。